Raccordo per fusione di testa a gomito a 90 gra......

-

IndirizzoZheJiang, Cina

-

Telefono+86-15551203813

-

E-mail[email protected]

Come garantire l'affidabilità a lungo termine e la durata dei raccordi HDPE di fusione di testa in ambienti ad alta pressione e ad alta temperatura?

Garantire l'affidabilità e la durata a lungo termine di Butt fusion hdpe raccordi A alta pressione e alta temperatura richiede una progettazione completa e l'ottimizzazione tecnica da molteplici aspetti. Ecco alcune misure chiave:

1. Seleziona il materiale HDPE giusto

Selezione del materiale di rinforzo: al fine di garantire la stabilità dei raccordi per tubi HDPE ad alta pressione e ad alta temperatura, è importante selezionare materiali HDPE ad alta resistenza di alta qualità e ad alta resistenza come PE100 o PE4710. Questi materiali hanno un'elevata resistenza a compressione, resistenza alla trazione e resistenza al calore e possono mantenere la stabilità per un tempo più lungo a pressione e temperatura più elevate.

Resistenza alla temperatura: in base ai requisiti di temperatura dell'ambiente di applicazione, vengono selezionati materiali HDPE con punti di fusione più elevati per garantire che i raccordi del tubo possano resistere a temperature operative più elevate ed evitare di ammorbidimento, deformazione o fallimento a temperatura a lungo termine.

2. Ottimizzare il processo di saldatura

Controllo della temperatura e della pressione: nel processo di saldatura del calcio, è la chiave per controllare accuratamente la temperatura, la pressione e il tempo della fusione. La temperatura e la pressione troppo alte o troppo bassa porteranno a fusioni irregolari o scarsa qualità. In generale, l'intervallo di temperatura di saldatura standard è di 200 ° C-230 ° C e la pressione di saldatura deve essere regolata in base alle dimensioni del tubo per garantire l'alta resistenza e la tenuta delle parti saldate.

Monitoraggio della qualità dei giunti saldati: è richiesto il monitoraggio in tempo reale durante il processo di saldatura per garantire l'uniformità e la tenuta dei giunti saldati. Gli strumenti di rilevamento delle articolazioni saldati o i test non distruttivi possono essere utilizzati per garantire che i giunti non abbiano crepe, bolle o altri difetti e possano resistere efficacemente a stress ad ambienti ad alta pressione e ad alta temperatura.

3. Design di resistenza alla pressione e al calore

Design di spessore della parete: in ambienti ad alta temperatura e ad alta pressione, il design dello spessore della parete dei raccordi per tubi deve adattarsi alla pressione del fluido. L'aumento dello spessore della parete dei raccordi per tubi aiuta a migliorare la loro resistenza alla pressione, ma allo stesso tempo dovrebbe essere preso in considerazione il peso dei raccordi per tubi e la difficoltà di installazione. Pertanto, il design deve essere ottimizzato in base alle specifiche condizioni di lavoro del sistema (come la pressione di consegna, la temperatura, la portata, ecc. Della Pipeline).

Progettazione strutturale migliorata: per ambienti ad alta temperatura e ad alta pressione, la progettazione strutturale di raccordi per tubi (come le costole di rinforzo o gli anelli di supporto) può migliorare la resistenza alla pressione e la stabilità dei raccordi per tubi e ridurre l'espansione termica, la contrazione e la concentrazione di sollecitazione causate da cambiamenti di temperatura.

4. Espansione termica e gestione della contrazione

Progettazione di compensazione dell'espansione termica: i materiali HDPE si espanderanno ad alte temperature, quindi è necessario progettare articolazioni o compensatori di espansione adeguati nel sistema della tubazione per ridurre la concentrazione di sollecitazione o la deformazione della tubazione causate dalle variazioni di temperatura e garantire la stabilità del sistema.

Imposta sezioni di espansione: specialmente nelle condutture esposte ad ambienti ad alta temperatura per lungo tempo, le sezioni di espansione possono essere aggiunte alla progettazione in modo che il sistema della pipeline possa adattarsi all'espansione termica e alla contrazione ed evitare perdite nei giunti della tubazione.

5. Test di resistenza alla temperatura e pressione alta

Test di resistenza alla pressione e della temperatura: dopo la produzione e l'installazione, vengono eseguiti test ad alta temperatura e ad alta pressione per verificare la tenuta e la durata dei raccordi per tubi in condizioni di lavoro estreme. La pressione del test dovrebbe essere superiore a 1,5 volte la pressione di lavoro effettiva per garantire che i raccordi del tubo possano resistere al carico in uso a lungo termine.

Test di invecchiamento accelerato: attraverso test di invecchiamento accelerati (come test di immersione in acqua calda o test di conservazione a temperatura alta a lungo termine), la stabilità dei raccordi a tubi a temperature elevate viene verificata per garantire che non si ammorbidiscono o si rompe durante il funzionamento.

6. Resistenza alla corrosione e resistenza chimica

Stabilità chimica: in ambienti ad alta temperatura e ad alta pressione, i raccordi per tubi possono essere esposti a diversi mezzi chimici. La selezione di materiali HDPE con una buona resistenza chimica (come resistenza all'acido e alcali e alla forte resistenza alla corrosione) aiuta a garantirne l'affidabilità a lungo termine.

Protezione del rivestimento: il trattamento di rivestimento anticorrosivo sulla superficie dei raccordi per tubi o l'uso del rivestimento esterno resistente ai raggi UV può ridurre efficacemente la corrosione nell'ambiente ed estendere la durata della durata dei raccordi per tubi.

7. prevenire la concentrazione di stress e la fatica

Rinforzo articolare: le articolazioni sono i problemi più inclini a ambienti ad alta temperatura e ad alta pressione. Rafforzando i giunti saldati o utilizzando supporti rinforzati, è possibile ridurre i danni alla fatica causati da stress termico o pressione interna ed esterna.

Evita angoli nitidi e superfici irregolari: durante la progettazione, evita angoli nitidi o superfici irregolari sulla superficie dei raccordi per tubi, che possono diventare punti di concentrazione dello stress e sono soggetti a cracking.

8. Controllo e test di qualità

Ispezione regolare: durante l'uso a lungo termine, è necessario testare regolarmente la pressione della pipeline, la temperatura, la guarnizione delle articolazioni e la resistenza del materiale per scoprire e riparare prontamente possibili pericoli nascosti e garantire il funzionamento continuo del sistema.

Tecnologia di test non distruttiva: utilizzare tecnologie di test non distruttive come test ad ultrasuoni, test a raggi X o test a infrarossi per garantire che non vi siano piccole fessure, bolle o altri pericoli nascosti nelle articolazioni dei tubi per evitare guasti improvvisi a temperature improvvise e alta pressione.

Controllando accuratamente il processo di saldatura, progettando razionalmente il sistema di condutture e selezionando materiali HDPE di alta qualità, la stabilità e la durata dei tubi in condizioni estreme possono essere garantite nella massima misura. Inoltre, l'ispezione e la manutenzione regolari sono la chiave per mantenere il funzionamento stabile a lungo termine del sistema.

Prodotto Schermo

-

Raccordo per fusione di testa a gomito a 90 gradi in HDPE

-

Raccordo per fusione di testa a gomito a 45 gradi in HDPE

Raccordo per fusione di testa a gomito a 45 gra......

-

Raccordo per fusione di testa a gomito da 22,5 gradi in HDPE

Raccordo per fusione testa a gomito da 22,5 gra......

-

Raccordi a fusione di testa a T uguali in HDPE

Raccordi a T uguali per fusione di testa in HDP......

-

Raccordo a T riducente per fusione di testa in HDPE

Raccordi a T ridotti per fusione di testa in HD......

-

Raccordi per fusione di testa con adattatore flangia in HDPE

Raccordi per fusione di testa con adattatore fl......

-

Raccordo riduttore per fusione di testa in HDPE

Raccordo per fusione di testa con riduttore in ......

-

Raccordi con fusione a croce in HDPE

Raccordi per fusione di testa a croce in HDPE p......

-

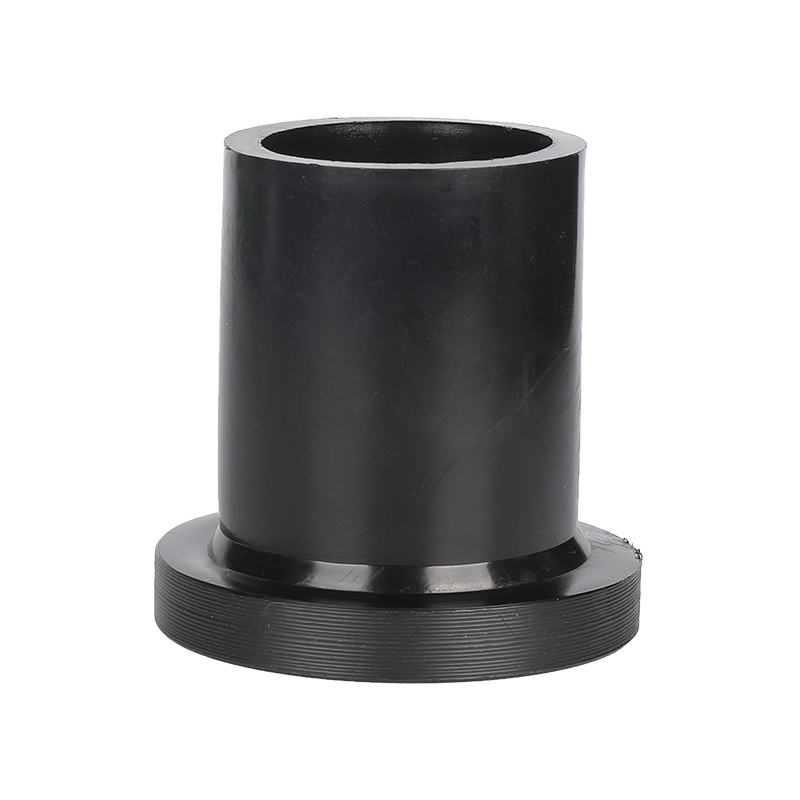

Raccordo per fusione di testa del cappuccio terminale in HDPE

Raccordi per fusione di testa con cappuccio ter......

-

Saldatrice a fusione con bicchiere PE/PPR

Informazioni e caratteristiche della saldatrice p......

-

Raccordo per pompa geotermica a doppia U in HDPE

Raccordo per pompa geotermica a doppia U HDPE p......

-

Morsetto per TUBO Raccordo per pompa geotermica in HDPE

MORSETTO TUBO HDPE Raccordo per pompa geotermic......

-

.jpg?imageView2/2/format/jp2)

Raccordo per pompa geotermica a U HDPE

raccordo per pompa geotermica a U HDPE singolo ......

-

Presa a U Raccordo per pompa geotermica in HDPE

Presa a U HDPE Raccordo per pompa geotermica pr......

Contattaci